Thiết kế khuôn ép nhựa giá tốt không đồng nghĩa với “rẻ cho xong”. Bài toán đúng là: tối ưu chi phí trên vòng đời khuôn (thiết kế → gia công → chạy thử → bảo trì → mở rộng sản lượng) mà vẫn đảm bảo độ bền, thẩm mỹ và tốc độ chu kỳ. Ở Nhựa Lam Hồng, chúng tôi đi thẳng vào cốt lõi: thiết kế chuẩn DFM, chọn vật liệu khuôn đúng cấp, làm mát thông minh, kết cấu ổn định, và kế hoạch scale up từ ngày đầu.

Giải pháp thiết kế khuôn ép nhựa giá tốt cho doanh nghiệp vừa & nhỏ

Đích đến: Unit cost cạnh tranh, khuôn bền, sản lượng ổn định, ít lỗi phát sinh. Cách làm của chúng tôi:

Tư duy DFM ngay từ file CAD

-

Tối ưu độ dày thành, gân tăng cứng, bố trí boss/chốt để đổ đầy ổn, giảm co ngót – biến dạng.

-

Tạo góc thoát khuôn hợp lý cho từng bề mặt; tránh undercut không cần thiết để giảm slider/lifter.

-

Chuẩn hóa lỗ ren, bán kính bo, khe hở lắp… để giảm thời gian gia công khuôn.

Chọn vật liệu khuôn theo mục tiêu sản lượng

-

Nhôm/khuôn nhanh: chạy thử – lô nhỏ, lead time ngắn, chi phí khởi tạo thấp.

-

P20/NAK80: phổ biến cho sản lượng trung bình, đánh bóng tốt, gia công nhanh.

-

H13/S136: chịu mài mòn, chống gỉ tốt cho vật liệu có sợi/khí hậu ẩm, tuổi thọ cao.

Nguyên tắc: đúng vật liệu – đúng nhu cầu, tránh “over-spec” tốn kém.

Hệ thống cổng nhựa (gate) tinh gọn

-

Edge/Fan gate cho sản phẩm mặt phẳng, phân bố dòng chảy đều.

-

Pin/Direct gate khi cần dấu gate nhỏ – thẩm mỹ.

-

Submarine gate để tự tách, rút ngắn thao tác.

Mục tiêu: dòng chảy ngắn – cân bằng – ít vết hàn.

Làm mát là “đòn bẩy” chi phí

-

Bố trí kênh làm mát bám sát bề mặt; cân bằng nhiệt để giảm cong vênh.

-

Ứng dụng conformal cooling (khi cần) cho vùng dày/khó tản nhiệt.

-

Kết quả: chu kỳ ép giảm, unit cost giảm – nhưng không hy sinh bề mặt.

Kết cấu đẩy – thoát khí an toàn

-

Thiết kế ejector đủ lực, bố trí đều để không hằn vết.

-

Venting tại điểm giao thoa dòng chảy, hạn chế bọt khí/đốt cháy.

Modular hóa – scale up không tốn lại từ đầu

-

Insert thay thế cho vùng thay đổi logo/chữ số.

-

Family mold cho các chi tiết cùng cụm nếu cân bằng khối lượng nhựa tốt.

-

Dự phòng cavity mở rộng: từ 1 lòng → 2/4 lòng khi nhu cầu tăng.

> Tìm hiểu thêm về Thiết kế khuôn mẫu

Quy trình thiết kế khuôn ép nhựa giá tốt tại Nhựa Lam Hồng

Ngắn gọn – minh bạch – kiểm soát rủi ro.

1) Tiếp nhận & DFM review

-

Kiểm tra độ dày, góc thoát, undercut, bán kính bo, dung sai – bề mặt (SPI).

-

Gợi ý thay đổi giúp giảm chi tiết khuôn và dễ ép.

2) Mô phỏng dòng chảy (khi cần)

-

Phân tích điền đầy, vị trí weld line, rỗ co, biến dạng; đề xuất gate & runner tối ưu.

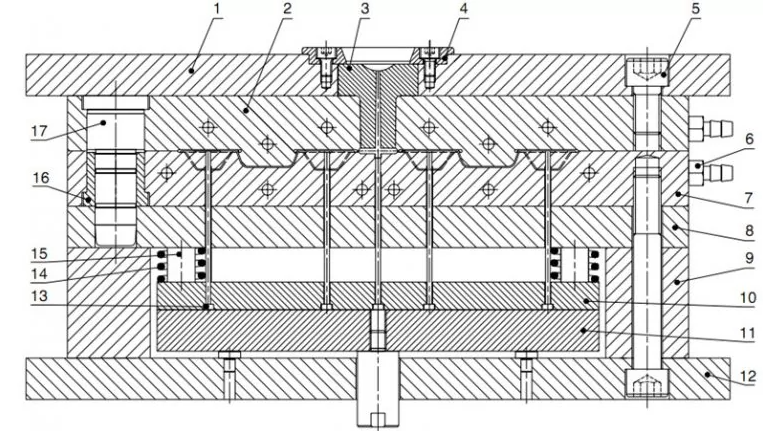

3) Thiết kế 2D/3D full bộ khuôn

-

3D khuôn (core/cavity/slider/lifter/runner/cooling/ejector).

-

BOM chi tiết, tiêu chuẩn linh kiện (guide pin, spring, hot runner nếu có).

4) Gia công khuôn & lắp ráp

-

CNC – EDM – cắt dây; kiểm soát kích thước theo bản vẽ; đánh bóng theo cấp yêu cầu.

5) T0/T1 thử khuôn – tối ưu chu kỳ

-

Chạy thử, chụp shot weight, đo kích thước, tinh chỉnh làm mát/áp lực/giữ.

-

Xử lý lỗi: cong vênh, bạc màu, vết hàn, thiếu nhựa… tới khi đạt.

6) Tài liệu bàn giao & SOP vận hành

-

Bản vẽ, thông số ép chuẩn, lịch bảo trì, khuyến nghị vật liệu – masterbatch.

Các yếu tố định giá và cách “kéo giá về đúng mức”

Đừng săn “rẻ nhất”; hãy săn “đúng giá trị”.

Độ phức tạp & dung sai

Càng nhiều undercut, bề mặt quang học, dung sai chặt → khuôn càng phức → giá tăng.

Giải pháp: tái thiết kế để giảm slider/lifter, chuẩn hóa dung sai theo chức năng.

Vật liệu nhựa & hoàn thiện bề mặt

PC/PA có yêu cầu khác ABS/PP. Mạ/UV/sơn phủ tăng thẩm mỹ – kéo theo chuẩn khuôn cao hơn.

Giải pháp: chốt phân hạng bề mặt (SPI-B1/B2 thay vì A1 nếu không cần quang học).

Hệ thống runner

-

Cold runner: đầu tư thấp, tốn nhựa đường dẫn.

-

Hot runner: đầu tư cao hơn nhưng giảm phế, ổn định bề mặt, unit cost thấp khi chạy khối lượng.

Giải pháp: tính điểm hòa vốn để ra quyết định.

> Xem thêm: Khuôn nhựa trang trí

Làm mát & chu kỳ ép

Chu kỳ chiếm phần lớn unit cost. Tối ưu cooling giúp giảm giá theo thời gian chạy.

Giải pháp: đầu tư kênh làm mát đúng chỗ, lợi ích hoàn vốn nhanh.

Kế hoạch mở rộng

Chọn thiết kế mở rộng lòng khuôn khi sản lượng tăng – tránh làm khuôn mới toàn bộ.

Case ngắn – nhìn từ con số

-

Vỏ thiết bị cầm tay (ABS, matte): ban đầu 1 lòng, cold runner. Sau 4 tháng, nâng 2 lòng + tối ưu làm mát, chu kỳ từ 28s xuống 20s → giảm ~28% unit cost.

-

Phụ kiện kỹ thuật (PA+GF): đổi gate + venting, điều chỉnh cooling, loại bỏ vết hàn, scrap rate từ 6% xuống <1%; không phải mạ lại.

Kiểm soát chất lượng & bảo trì khuôn

-

Check theo AQL, đo kích thước, kiểm tra bề mặt mỗi lô.

-

Bảo trì định kỳ: làm sạch kênh làm mát, thay lò xo/đinh đẩy khi mỏi, chống gỉ.

-

Nhật ký khuôn (shot count) để dự báo thay thế linh kiện trước khi sự cố.

Câu hỏi thường gặp (tóm tắt)

-

Bao lâu có khuôn? 2–6 tuần tùy độ phức tạp/vật liệu.

-

Giá khuôn từ đâu? Phụ thuộc vật liệu khuôn, số lòng, runner, bề mặt, dung sai, cooling.

-

Có nhận khuôn “giá tốt” cho lô nhỏ? Có – khuôn nhôm/khuôn nhanh + phương án scale up.

-

Bảo mật thiết kế? NDA + quy trình quản lý file/khuôn theo mã dự án.

Nhận báo giá thiết kế khuôn ép nhựa giá tốt

Bạn cần thiết kế khuôn ép nhựa giá tốt cho dự án mới hoặc muốn giảm unit cost khuôn hiện có? Gửi CAD/mẫu/ảnh & yêu cầu chức năng cho Nhựa Lam Hồng. Chúng tôi phản hồi DFM trong thời gian ngắn, báo giá minh bạch, kèm lộ trình tối ưu chu kỳ – vật liệu – runner để bạn nắm tổng chi phí sở hữu (TCO) ngay từ đầu.